Как создают силовые бампера? Этот вопрос интересует всякого, кто решился на тюнинг своего внедорожника. Причём не только с познавательной, но и с практической точки зрения. Знание подробностей правильной технологии позволяет сделать разумный выбор: в наши дни практически на всякий популярный автомобиль есть несколько вариантов от разных конкурирующих производителей, не говоря уже о гаражных самоделках. Иной раз обилие альтернатив по дизайну, весу, исполнению и цене даже ставит в тупик. Так как же создают силовые бампера профессионалы? За ответом на этот вопрос мы отправились в подмосковный город Орехово-Зуево на предприятие, выпускающее силовой обвес под маркой OJ, расшифровывающейся как «Оранжевый джип».

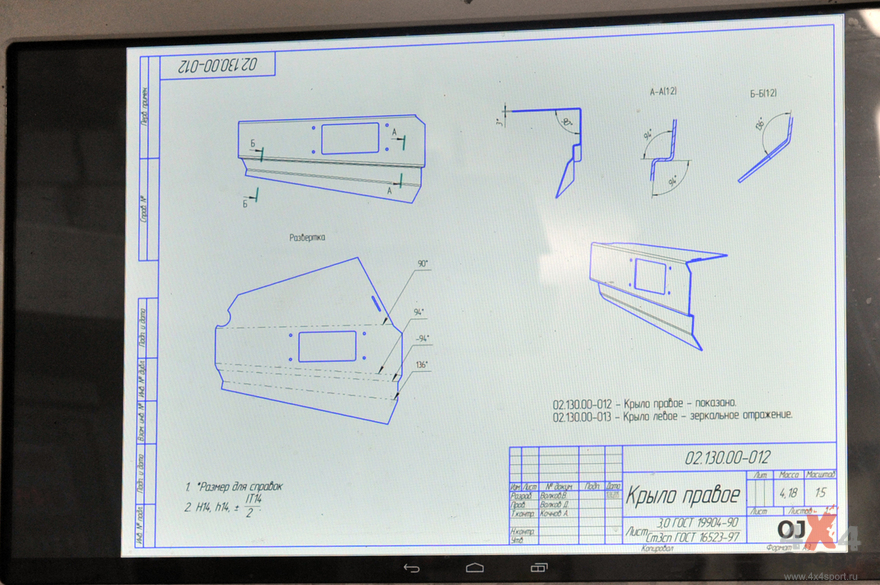

Предприятие оказалось небольшим, но полноценным и хорошо оснащённым заводом с собственным конструкторским бюро. В нём-то всё как раз и начинается, когда на рынок выходит новая перспективная для офф-роуда модель внедорожника. Первым делом новинку тщательно сканируют со всех сторон, где предполагается обвес. Сначала со штатными бамперами, затем без них. На основе этих сканов готовится компьютерная трёхмерная модель и плоскостные чертежи собственных изделий. Дело это не быстрое и занимает несколько недель.

Важно учесть множество нюансов – не только чтобы достичь идеального прилегания к кузовным панелям и максимально сохранить крепёж на штатных местах, но и чтобы «силовики» правильно работали по прямому назначению, не принося вреда остальному автомобилю. Ведь им придётся подминать под себя кусты, таранить ледяные брустверы, выдерживать приложение сил от лебёдки и хай-джека. А ведь у кого-то ещё присутствует запрограммированное производителем автомобиля скручивание рамы на рельефе или, что всё чаще, предсказуемая сминаемость различных зон кузова при аварии... Хорошо хоть, что в случае с внедорожником можно не учитывать аэродинамику и внешне ориентироваться только на достаточное стилевое соответствие, продиктованное хорошим вкусом. Но и это ещё не всё. Создавая новую модель бампера, необходимо найти оптимальное соотношение прочности, массы и производственной технологичности. Последнее не менее важно, так как напрямую связано с себестоимостью будущего готового продукта.

В общем, в процессе разработки дизайн бампера может несколько раз поменяться. Хорошо, что при современном уровне компьютерного моделирования, можно обходиться без промежуточных натурных макетов и делать виртуальные примерки. Но предсерийный образец в металле всё равно приходится делать, проверять его на живом автомобиле и нередко после этого ещё делать финальную доводку.

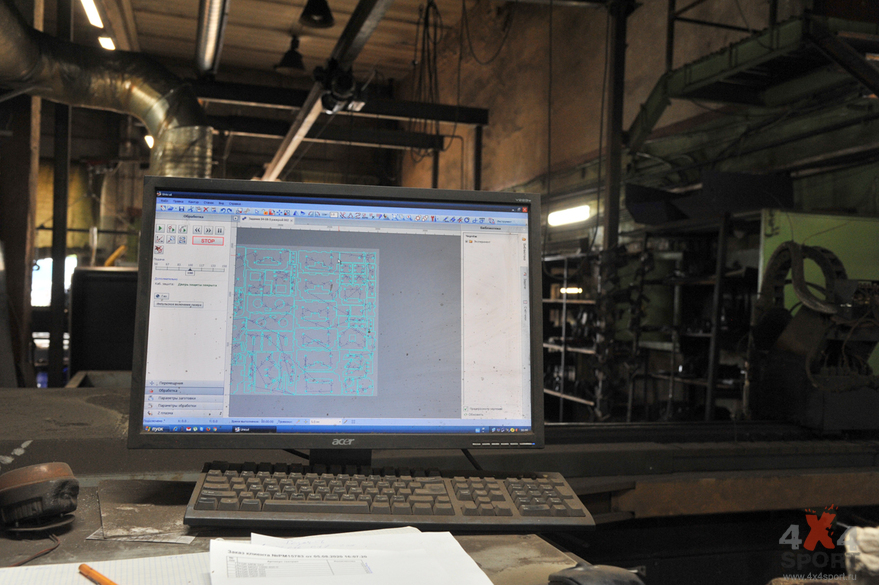

Когда чертежи и технологические карты окончательно утверждены, приходит пора серийного производства. В отличие от гаражных мастеров, использующих готовые стальные профили, на заводе производственный процесс начинается с чистого листа. Его берут из стопки, перемещают на стол плазменной резки и оператор запускает программу с нужной схемой раскройки. В продукции OJ используется металл различной толщины, поэтому одним листом на каждый бампер дело не обходится. По той же самой причине на одном листе могут оказаться собраны элементы нескольких разных изделий.

Вслед за раскроем в дело вступает гибочный станок – и плоские элементы получают объём, который становится всё более сложным с каждым рабочим ходом гидравлического пресса.

Спустя несколько циклов резки и гибки наконец собираются полные комплекты деталей на всю партию будущих бамперов. Если бампера задние и должны быть оснащены калитками, то к гнутым листовым деталям добавляются оси и втулки из соседнего цеха с токарными ЧПУ-станками.

Все элементы раскладывают по комплектам и развозят по сварочным столам, где будут собирать воедино деталь за деталью, пока не получится готовое изделие. А затем приниматься за следующий бампер. Поэтому у каждой сварной конструкции с шильдиком OJ есть свой персональный автор.

Для поточного сварочного производства на роботизированной линии объём выпуска нужен в несколько раз больше. Но увы, взяться ему при нынешнем официальном отношении к автомобильному тюнингу в нашей стране, неоткуда. Маленький завод в Орехово-Зуево и так одно из крупнейших производств силового обвеса в России. Поэтому зарабатывать репутацию приходится не количеством, а качеством.

Каждый сварщик-сборщик персонально отвечает за готовый результат своей работы. Поэтому следит за точностью подгонки элементов, тщательно стыкует углы, аккуратно зачищает все швы... Каждый готовый бампер перед покраской попадает на стол ОТК.

Там дотошно проверяют все размеры, углы, отверстия, резьбы, плоскости, качество проварки и красоту швов... Если что-то вдруг не в допуске – автору на переделку. А переделывать, особенно за собой, намного менее благодарное дело, чем творить с чистого листа. Да и на зарплате сказывается. Поэтому редко когда изделие не получается хорошо с первого раза.

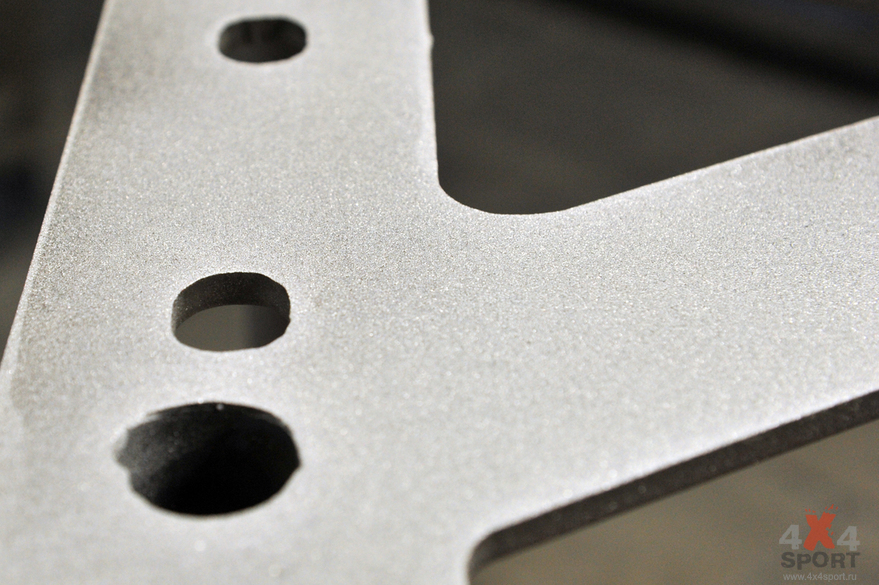

После приёмки все бампера обязательно попадают в дробеструйную камеру. Вы спросите, зачем такая обработка новым изделиям, только что изготовленным из свежего чистого стального листа в сухом тёплом цеху?

Во-первых, чтобы удалить с металла следы окисления, возможную грязь и оставшиеся частички окалины. Во-вторых, чтобы дополнительно механически упрочнить наружный слой стали – поток дроби фактически проковывает и уплотняет его. И, в-третьих, чтобы краска лучше держалась за микрошершавую поверхность, получающуюся в результате.

Сразу же из дробеструйной камеры обработанные бампера переносят в покрасочную. Здесь процесс происходит в две стадии: грунтовка и собственно окраска.

Обе – по порошковой технологии, с запеканием в электрической печи и последующим охлаждением до окружающей температуры. Только так можно наиболее надёжно защитить металл от воздействия неблагоприятной среды современных городских улиц. При этом в процессе нанесения покрытия изделия партиями перемещаются по различным зонам покрасочной на своеобразном подвесном конвейере с ручным приводом.

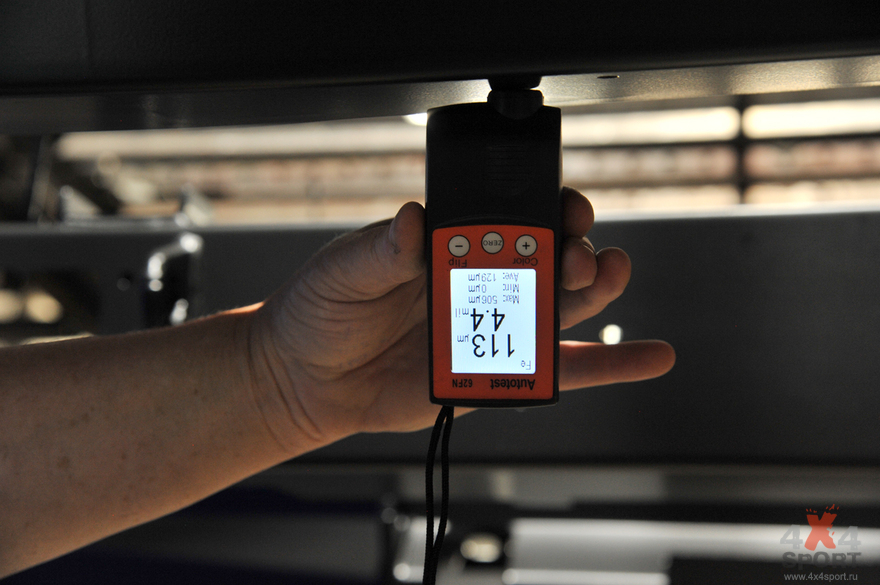

И здесь ОТК опять не дремлет. Как только «поджарилась» очередная порция деталей, каждую из них в нескольких местах проверяют толщиномером на величину слоя. В первый раз после грунтовки, а затем после окраски. Если слой запёкшегося порошка где-то слишком тонок – в повторную покраску.

Если же всё в порядке – бампер получает индивидуальную наклейку с номером и отправляется на упаковку и уже вскоре у него начинается интересная жизнь, полная внедорожных приключений и крутых маршрутов.

Визит на COMEUP

Визит на COMEUP Обзор линейки RAZR от MAXXIS

Обзор линейки RAZR от MAXXIS  Новинка - зимние шины Predator

Новинка - зимние шины Predator Мещерские дебри

Мещерские дебри Акция

Акция